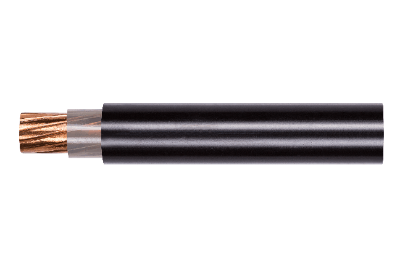

Le polyéthylène (PE) est largement utilisé dans leisolation et gainage de câbles électriques et de télécommunicationsEn raison de son excellente résistance mécanique, de sa ténacité, de sa résistance à la chaleur, de son isolation et de sa stabilité chimique, le PE présente une résistance relativement faible aux fissures dues aux contraintes environnementales, notamment lorsque celui-ci est utilisé comme gaine extérieure de câbles armés de grande section.

1. Mécanisme de fissuration de la gaine PE

La fissuration de la gaine PE se produit principalement dans deux situations :

a. Fissuration sous contrainte environnementale : Il s'agit d'un phénomène de fissuration fragile de la gaine en surface, due à une combinaison de contraintes et d'exposition aux agents environnementaux après l'installation et l'exploitation du câble. Ce phénomène est principalement dû à des contraintes internes à la gaine et à une exposition prolongée à des liquides polaires. Des recherches approfondies sur la modification des matériaux ont permis de résoudre en grande partie ce type de fissuration.

b. Fissuration mécanique sous contrainte : Elle survient en raison de défauts structurels du câble ou de procédés d'extrusion de gaine inappropriés, entraînant une concentration importante de contraintes et des fissures dues à la déformation lors de l'installation du câble. Ce type de fissuration est plus prononcé dans les gaines extérieures des câbles armés de ruban d'acier de grande section.

2. Causes de fissuration des gaines en PE et mesures d'amélioration

2.1 Influence du câbleruban d'acierStructure

Dans les câbles de plus grand diamètre extérieur, la couche d'armure est généralement composée de doubles bandes d'acier. L'épaisseur de la bande varie selon le diamètre extérieur du câble (0,2 mm, 0,5 mm et 0,8 mm). Les bandes d'acier plus épaisses présentent une rigidité plus élevée et une plasticité plus faible, ce qui entraîne un espacement plus important entre les couches supérieure et inférieure. Lors de l'extrusion, cela entraîne des différences significatives d'épaisseur de gaine entre les couches supérieure et inférieure de la surface de l'armure. Les zones de gaine plus fines, situées sur les bords de la bande d'acier extérieure, subissent la plus forte concentration de contraintes et constituent les principales zones de fissuration.

Afin d'atténuer l'impact du ruban d'acier armé sur la gaine extérieure, une couche tampon d'une certaine épaisseur est enroulée ou extrudée entre le ruban d'acier et la gaine PE. Cette couche tampon doit être uniformément dense, sans plis ni saillies. L'ajout d'une couche tampon améliore la fluidité entre les deux couches de ruban d'acier, assure une épaisseur uniforme de la gaine PE et, combiné à la contraction de cette dernière, réduit les contraintes internes.

ONEWORLD propose aux utilisateurs différentes épaisseurs dematériaux blindés en ruban d'acier galvanisépour répondre à des besoins divers.

2.2 Impact du processus de production de câbles

Les principaux problèmes liés au processus d'extrusion des gaines de câbles armés de grand diamètre extérieur sont un refroidissement insuffisant, une préparation inadéquate du moule et un taux d'étirement excessif, entraînant des contraintes internes excessives au sein de la gaine. Les câbles de grande taille, en raison de leurs gaines épaisses et larges, sont souvent confrontés à des limitations de longueur et de volume des bacs à eau sur les lignes de production d'extrusion. Le refroidissement de plus de 200 °C pendant l'extrusion à température ambiante pose des problèmes. Un refroidissement insuffisant ramollit la gaine près de la couche d'armure, ce qui provoque des rayures à la surface de la gaine lors de l'enroulement, et peut entraîner des fissures et des ruptures lors de la pose du câble sous l'effet de forces externes. De plus, un refroidissement insuffisant contribue à l'augmentation des forces de retrait internes après l'enroulement, augmentant le risque de fissuration de la gaine sous l'effet de forces externes importantes. Pour assurer un refroidissement suffisant, il est recommandé d'augmenter la longueur ou le volume des bacs à eau. Il est essentiel de réduire la vitesse d'extrusion tout en maintenant une bonne plastification de la gaine et en prévoyant un temps de refroidissement suffisant pendant l'enroulement. De plus, considérant le polyéthylène comme un polymère cristallin, une méthode de refroidissement par réduction de température segmentée, de 70-75°C à 50-55°C, et enfin à température ambiante, permet d'atténuer les contraintes internes pendant le processus de refroidissement.

2.3 Influence du rayon d'enroulement sur l'enroulement du câble

Lors de l'enroulement des câbles, les fabricants respectent les normes industrielles pour le choix des tourets appropriés. Cependant, la prise en charge de grandes longueurs de livraison pour des câbles de grand diamètre extérieur pose des difficultés. Pour respecter les longueurs de livraison spécifiées, certains fabricants réduisent le diamètre du fût des tourets, ce qui entraîne des rayons de courbure insuffisants pour le câble. Une courbure excessive entraîne un déplacement des couches d'armure, provoquant des forces de cisaillement importantes sur la gaine. Dans les cas les plus graves, les bavures de la bande d'acier armée peuvent percer la couche d'amortissement, s'incruster directement dans la gaine et provoquer des fissures le long du bord de la bande d'acier. Lors de la pose des câbles, les forces de flexion latérale et de traction provoquent des fissures dans la gaine le long de ces fissures, en particulier pour les câbles proches des couches internes de la bobine, les rendant plus vulnérables à la rupture.

2.4 Impact de l'environnement de construction et d'installation sur site

Afin de standardiser la construction des câbles, il est conseillé de minimiser la vitesse de pose, en évitant les pressions latérales excessives, les flexions, les forces de traction et les collisions superficielles, afin de garantir un environnement de construction respectueux de l'environnement. Avant l'installation, il est préférable de laisser reposer le câble à une température de 50 à 60 °C afin de libérer la gaine des contraintes internes. Évitez toute exposition prolongée des câbles à la lumière directe du soleil, car les différences de température entre les côtés du câble peuvent entraîner une concentration de contraintes, augmentant ainsi le risque de fissuration de la gaine lors de la pose.

Date de publication : 18 décembre 2023